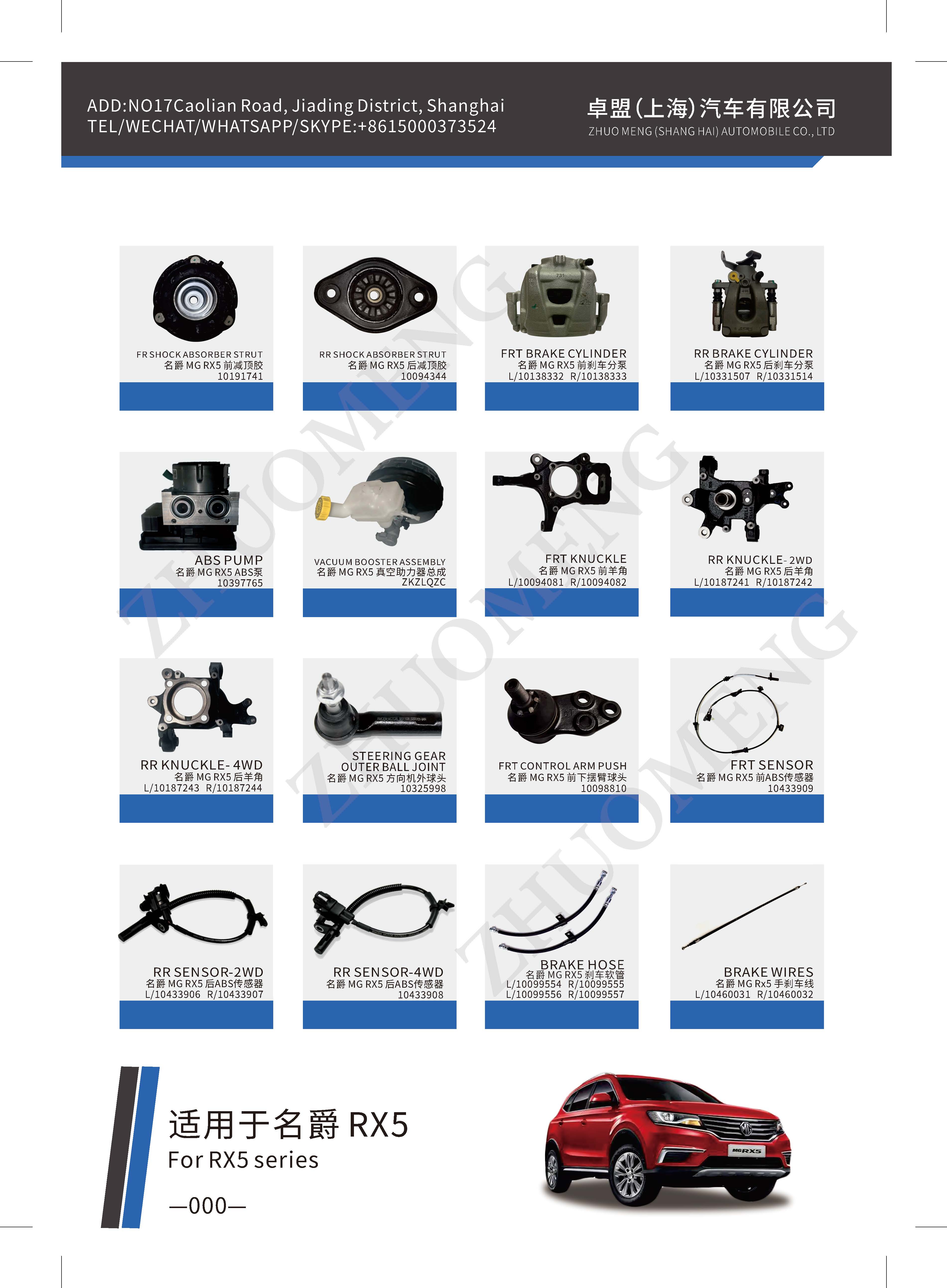

કારના ફ્રન્ટ બમ્પર ઇન્જેક્શન મોલ્ડનું મુખ્ય શરીર આંતરિક વિભાજન સપાટી ટેકનોલોજીનો ઉપયોગ કરે છે, હોટ રનર દ્વારા, અને ગુંદરમાં સિક્વન્સ વાલ્વ નિયંત્રણ દ્વારા. ટોર્કની બંને બાજુએ મોટા વલણવાળા ટોચના આડા વલણવાળા ટોચને સ્ટ્રક્ચરની ટોચ પર સીધો ઉમેરો, સીધી છત અને પીચ કરેલી છતને કારણે ઘાટ ખૂબ મોટો છે, વલણવાળા પ્લંગર અને પ્લંગર સીધા 50 થી 60 મીમી, બાજુના ત્રાંસી પુશ રોડ 25 થી 35 મીમી, 16 ડિગ્રીના ખૂણાથી મોટો ઝોક, ઇજેક્શન માટે કોણ 12 ડિગ્રી કરતા વધારે છે, માર્ગદર્શિકા બાર માળખું ડિઝાઇન કરવું આવશ્યક છે, તેથી મોલ્ડ મોટા વલણવાળા ટોચના માર્ગદર્શિકા બાર માળખું ડિઝાઇન કરવામાં આવ્યું છે. ઘાટનું મહત્તમ કદ 2500×1560×1790mm છે, અને વજન લગભગ 30T છે. ઘાટ માળખા માટે આકૃતિ 22 જુઓ. આગળના બમ્પરની બહારની બાજુએ 7 બાજુના છિદ્રો છે, અને ઘાટમાં નિશ્ચિત ડાઇ સ્થિતિસ્થાપક સોય માળખું અપનાવવામાં આવ્યું છે. ઘાટની ડિઝાઇન અદ્યતન આંતરિક વિભાજન સપાટી તકનીકનો ઉપયોગ કરે છે. કહેવાતી આંતરિક વિદાય તકનીક બાહ્ય વિદાય તકનીકની તુલનામાં છે, સામાન્ય રીતે સામાન્ય ઉત્પાદનો ફિક્સ્ડ ડાઇ વિદાય રેખા માટે ઉત્પાદનના મહત્તમ પ્રક્ષેપણ સમોચ્ચ અનુસાર હોય છે, આ બાહ્ય વિદાય છે, સામાન્ય ઘાટ વિદાય પદ્ધતિ અનુસાર હોય છે. આંતરિક વિદાય એ ઉત્પાદનની બિન-દેખાવ સપાટી પર વિદાય ક્લિપને છુપાવવાનું છે (એટલે \u200b\u200bકે, બાજુ B અથવા બાજુ C, દેખાવ સપાટી બાજુ A છે), અને વાહન પર એસેમ્બલી પછી વિદાય ક્લિપ જોઈ શકાતી નથી, જેથી દેખાવને અસર ન થાય. આ કાર્ય પ્રાપ્ત કરવા માટે, ગૌણ રેલ કામગીરીમાં ટ્રાંસવર્સ ઝોકવાળા ટોચ (અથવા સીધા ટોચ) ને નિયંત્રિત કરવા માટે ટ્રેક ટેકનોલોજી દ્વારા મોલ્ડ સ્ટ્રક્ચર, જેથી પ્લાસ્ટિક ભાગોના વિકૃતિ અને ડિમોલ્ડિંગની ખાતરી કરી શકાય, મિકેનિઝમ દ્વારા નિયંત્રિત આ ગૌણ રેલ તકનીકનો ઉપયોગ, જેને આંતરિક વિદાય તકનીક કહેવાય છે. ઓટોમોબાઈલ ઇન્જેક્શન મોલ્ડની ડિઝાઇનમાં, આંતરિક વિદાય તકનીક ખાસ કરીને ઓટોમોબાઈલ બમ્પર માટે રચાયેલ છે. જો કે, આ તકનીક બાહ્ય વિદાય બમ્પર કરતાં મુશ્કેલી અને માળખામાં વધુ જટિલ છે, અને તકનીકી જોખમ વધારે છે. મોલ્ડની કિંમત અને કિંમત બાહ્ય વિદાય બમ્પર કરતા વધારે હશે. જો કે, તેના સુંદર દેખાવને કારણે, તેનો ઉપયોગ મધ્યમ અને ઉચ્ચ સ્તરની ઓટોમોબાઈલમાં વ્યાપકપણે થાય છે.

ઓટો બમ્પર પ્લાસ્ટિક ભાગો માટે, સામાન્ય રીતે બાહ્ય વિભાજન અને આંતરિક વિભાજન બે રીતે હોય છે. બમ્પરની બંને બાજુએ ઊંધા મોટા વિસ્તાર માટે, એટલે કે, બહારના વિભાજનનો ઉપયોગ કરી શકાય છે અથવા અંદરના વિભાજનનો ઉપયોગ કરી શકાય છે. આ બે વિભાજન પદ્ધતિઓની પસંદગી મુખ્યત્વે બમ્પર પરના અંતિમ ગ્રાહકના કાર oem ની જરૂરિયાતો પર આધાર રાખે છે. સામાન્ય રીતે, યુરોપિયન અને અમેરિકન કાર મોટે ભાગે આંતરિક વિભાજન તકનીકનો ઉપયોગ કરે છે, જ્યારે જાપાની કાર મોટે ભાગે બાહ્ય વિભાજન તકનીકનો ઉપયોગ કરે છે. બે પ્રકારની વિભાજન પદ્ધતિઓના ફાયદા અને ગેરફાયદા છે. બાહ્ય વિભાજન બમ્પરને ક્લેમ્પિંગ લાઇનનો સામનો કરવાની જરૂર છે, જે પ્રક્રિયા પ્રક્રિયામાં વધારો કરે છે, પરંતુ મોલ્ડમાં બાહ્ય વિભાજન બમ્પરની કિંમત અને તકનીકી મુશ્કેલી આંતરિક વિભાજન બમ્પર કરતા ઓછી છે. ગૌણ રેલ નિયંત્રણ તકનીક દ્વારા બમ્પરના વિભાજનની અંદર, એક સંપૂર્ણ વન-ટાઇમ બમ્પર ઇન્જેક્શન આઉટ, જેથી બમ્પરની ગુણવત્તાનો દેખાવ સુનિશ્ચિત થાય, પ્લાસ્ટિક ભાગોની પ્રક્રિયા પ્રક્રિયા અને પ્રક્રિયા ખર્ચ બચાવી શકાય. પરંતુ ગેરલાભ એ છે કે મોલ્ડની કિંમત ઊંચી છે, મોલ્ડ તકનીકી આવશ્યકતાઓ ઊંચી છે.